半导体制造被称为“人类工业皇冠上的明珠”,其核心工艺(如光刻、刻蚀、封装)对设备的运动控制精度要求达到微米甚至纳米级。高效电缸凭借“高刚性、低振动、智能化”的特点,成为半导体生产线上不可或缺的“精细操盘手”。

晶圆传输:微米级位移的“稳定承载”

在晶圆厂的自动化生产线中,晶圆需要在不同工艺模块间(如光刻机、刻蚀机、清洗机)进行高频次转移。

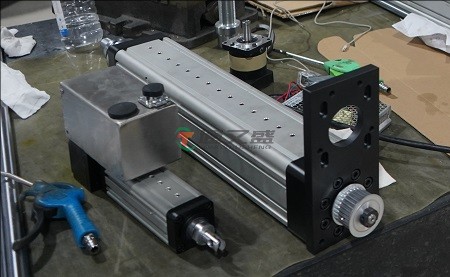

高效电缸通过伺服系统精确控制行程(最小步进可达0.001mm),配合直线导轨形成稳定的直线运动平台,确保晶圆在传输过程中不发生偏移或震动——要知道,一片12英寸晶圆的厚度仅约775微米,任何微小的碰撞都可能导致芯片失效。

芯片封装:高精度对位的“力控专家”

在芯片封装环节,需要将微小的芯片精准放置于基板指定位置,并施加特定压力完成焊接。

高效电缸的“力-位协同控制”能力在此发挥关键作用:既能通过编码器精确控制移动位置,又能通过力传感器实时监测接触力,避免因压力过大压伤芯片或过小导致焊接不牢。

光刻机与检测设备:高速响应的“隐形助力”

光刻机的工作台需要在极短时间内完成纳米级的位置调整,对执行机构的响应速度与稳定性要求极高。

高效电缸的伺服驱动系统可实现毫秒级启停,且运动过程中振动幅度小于传统气缸的1/10,为光刻机的精密对焦提供了“稳如磐石”的基础。

而在半导体检测设备中,高效电缸驱动的载物台能以恒定速度平稳移动,确保镜头对芯片表面的扫描无抖动、无偏移,检测精度进一步提升。