顶出工序是注塑成型的 “收尾关键”,尤其对于薄壁件(如手机外壳、医疗导管)、精密结构件(如汽车电子连接器)等易变形、易破裂的产品,顶出动作的平稳性与力度控制直接决定产品合格率。丝杠电动缸凭借可编程的多段顶出策略,成为易损件注塑生产的 “保护者”。

1. 定制化顶出方案

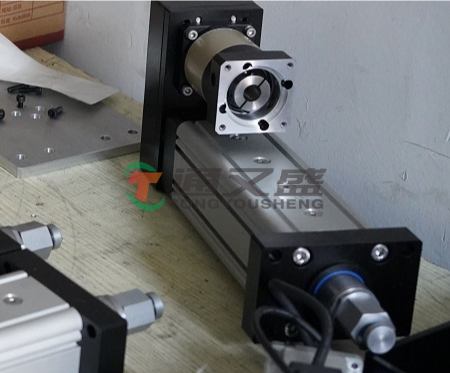

根据产品结构特性,丝杠电动缸可灵活设计顶出流程,常见应用场景包括:

薄壁件顶出:针对厚度小于 1mm 的薄壁产品(如笔记本电脑键盘罩),采用 “先慢后快再慢” 的三段式顶出:初始阶段丝杠电动缸以低速小力推动顶针,避免产品因局部受力过大产生形变;当产品脱离型腔 1/3 后,丝杠电动缸提升顶出速度缩短脱模时间;接近完全脱出时再次减速,防止产品掉落碰撞;

深腔件顶出:对于型腔深度超过 50mm 的深腔产品(如塑料水杯、电机外壳),丝杠电动缸驱动顶板实现 “分步顶出”,每顶出一定距离暂停 0.5 秒,释放型腔内部负压,避免产品因负压吸附导致的拉伤或破裂;

多腔模同步顶出:在多腔注塑模具(如一次性注射器模具、瓶盖模具)中,丝杠电动缸通过多轴同步控制,确保每个型腔的顶针同步运动,避免因顶出速度差异导致部分产品残留或变形。

2. 核心技术优势

可编程柔性控制:支持通过 PLC 或触摸屏设定顶出速度、顶出距离及保压时间,轻松适配不同产品的脱模需求,无需更换机械部件;

力反馈保护:丝杠电动缸内置压力传感器实时监测顶出力度,当力度超过预设阈值时,系统自动停机,避免产品顶裂;

高稳定性:相比液压顶出系统的 “爬行现象”,丝杠电动缸顶出过程无波动,产品脱模后尺寸一致性提升 20%,不良品率显著降低。