玻璃作为重要的工业与民用材料,广泛应用于建筑、汽车、电子等多个领域。随着玻璃制造行业向高精度、自动化、智能化方向发展,对玻璃制造机械的性能要求日益提高。

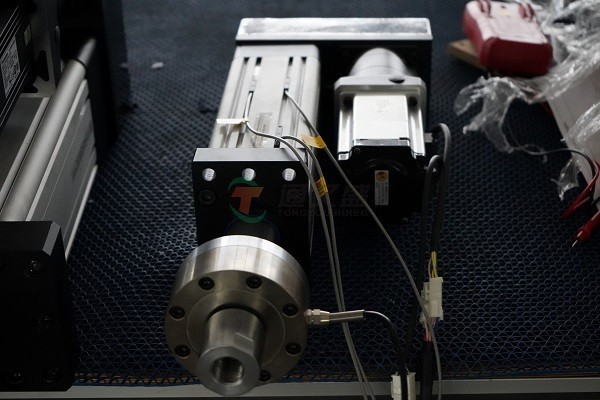

大功率伺服电机电缸凭借高精度定位、响应速度快、节能环保、易于集成控制等优势,逐渐在玻璃制造机械中得到应用。

然而,玻璃制造过程存在高温、高粉尘、高湿度等复杂工况,给大功率伺服电机电缸的应用带来诸多技术挑战。

那么,大功率伺服电机电缸该如何应对这些挑战呢?

大功率伺服电机电缸应对技术挑战的解决思路

提升大功率伺服电机电缸的高温环境适应性

为提高大功率伺服电机电缸在高温环境下的适应性,可从材料和结构两方面进行改进。在材料选择上,采用耐高温的绝缘材料、润滑脂和密封材料。

例如,选用耐高温的聚酰亚胺绝缘材料用于电机绕组,可提高电机在高温环境下的绝缘性能;使用耐高温的硅基润滑脂,可确保传动部件在高温下的良好润滑。

在结构设计上,优化大功率伺服电机电缸的散热结构,如增加散热片、采用强制风冷或液冷方式,降低大功率伺服电机电缸的运行温度。此外,还可对大功率伺服电机电缸进行隔热防护,减少高温环境对其的影响 。

加强大功率伺服电机电缸的粉尘防护措施

针对粉尘问题,可采取密封和过滤相结合的防护措施。首先,提高大功率伺服电机电缸的密封性能,采用双重密封结构,如唇形密封与迷宫密封相结合,防止粉尘进入大功率伺服电机电缸内部。

其次,在大功率伺服电机电缸外部安装防尘罩,并在防尘罩上设置过滤装置,对进入防尘罩内的空气进行过滤,减少粉尘含量。

此外,定期对大功率伺服电机电缸进行清洁和维护,清除表面和内部的粉尘,确保大功率伺服电机电缸的正常运行 。